Корпус новейшей боевой машины, направляется в Центр испытаний в Форт-Грили (штат Аляска). Одна из особенностей этого центра состоит в том, что в нём военную технику испытываются на эффективность работы в низкотемпературных условиях.

Проверка воздействия низких температур на корпус и сварные швы, говорит о том, что, в США готовят к испытаниям новую технику с повышенной плавучестью для условий Арктики. А вот использование уникального метода сварки трением с перемешиванием,указывает на то, что проверять будут сварные соединения необычных алюминиевых сплавов большой толщины.

Низкотемпературному воздействию собираются подвергать корпус, в котором использовались особые технологии сварки. Корпус боевой машины выполнен на основе ультралёгкого и сверхпрочного сплава алюминия (о каком конкретно сплаве может идти речь, не сообщается).

Отмечается, что на фото, скорее всего, один из двух прототипов алюминиевых корпусов бронированных автомобилей, изготовленных компанией Concurrent Technologies Corp. с использованием уникальной возможности сварки трением с перемешиванием.

В середине сентября 2017 года компания Concurrent Technologies Corp. (CTC) получила контракт на «Опытный образец для изготовления сварных корпусов трением и сваркой», в соответствии с которым она сотрудничает с Центром исследований, разработок и разработок танковой автомобильной армии США (TARDEC), Уоррен, Мичиган, для проведения усталостных, баллистических и других квалификационных испытаний на сварных швах. Период исполнения длится с 28 сентября 2017 года по 27 сентября 2022 года.

Ранее менеджер CTC по передовым технологиям PJ McMullen заявил, что компания обладает уникальными возможностями в производстве легких транспортных средств с высокой живучестью. Одной из них является машина, которая способна сваркой трением с перемешиванием весь корпус транспортного средства.

Было определено, что сварка трением с перемешиванием является наилучшим способом соединения легких и высокопрочных алюминиевых сплавов на прототипе корпуса, оценки, выполненные в соответствии с этим контрактом, помогут определить, какие модификации необходимо внести для улучшения характеристик и технологичность в поддержку окончательной конструкции корпуса боевого корабля следующего поколения (NGCV).

Недавно было проведено закрытое испытание корпуса платформы от CT. Под днищем был осуществлён взрыв, который в итоге не привёл к гибели членов экипажа. Испытания проводились по схеме моделирования воздействия взрыва на человека.

Примечательно, что в 2017 году, как сообщает Defence Blog, CT получила контракт от Центра исследований бронетанковой и автомобильной техники. Контракт касался исследований в сфере «усталости» металлов, баллистических характеристик материалов, повышения эффективности сварных швов. Контракт предусматривает исполнение до 27 сентября 2022 года.

Ранее в корпорации отмечали, что обладают технологиями по созданию лёгких транспортных средств с высокой живучестью.

БМП армии будущего?

По некоторым данным, корпорация занята создание корпуса боевой машины по программе NGCV. Пентагон еще в 2011 году выбрал BAE Systems и General Dynamics для разработки боевой машины пехоты армии будущего (IFV) для замены автомобилей Bradleys и Strykers с 2017 года. Этот автомобиль должен будет противостоять самодельным взрывным устройствам, иметь возможность работать в сети, иметь электронные контрмеры и перевозить 9 пехотинцев. Ожидается, что он будет перевозиться самолетом С-17.

General Dynamics разрабатывала «концепт-кар, как хорошо вооруженную боевую машину, достаточно легкую, чтобы ее можно было развернуть вместе с десантниками и другой легкой пехотой, обеспечив им мобильную защищенную огневую мощь против высококлассных противников. Это медведи-мамы, защищающие войска».

Сварка трением с перемешиванием

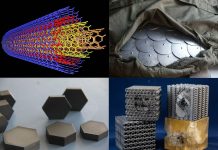

Специалисты отмечают, что при реализации корпуса перспективной боевой машины для армии США используется именно сварка «без расплавления» — сварка, нагрев материала которой происходит вследствие трения.

Сварка трением с перемешиванием (СТП, Friction stir welding — FSW) является сравнительно новой технологией, реализованной в современном виде в 1991 г. (оформлен патент EP0615480 B1 Improvements relating to friction welding) в Институте сварки (The Welding Institute (TWI), Cambridge, United Kingdom), хотя впервые она была предложена в СССР в 1967 году.

Данным методом сварки можно получать сварные соединения алюминиевых сплавов большой толщины. Согласно зарубежным источникам, возможно получение сварных соединений плит. СТП — разновидность сварки давлением (часто упоминается как «сварка без расплавления»), при которой нагрев осуществляется трением, вызванным — в базовом варианте данного метода — перемещением (вращением) одной из соединяемых частей свариваемого изделия.

Сварка трением используется для соединения различных металлов и термопластиков в авиастроении и автомобилестроении. Следует отметить, что окончательное соединение формируется на завершающей стадии процесса, когда к уже неподвижным образцам прикладывается проковочное усилие.

СТП позволяет выполнять стыковые и нахлесточные швы листовых конструкций.

Основные преимущества СТП алюминиевых сплавов по сравнению со сваркой плавлением:

- возможность получения беспористых швов;

- существенно меньшие деформации сварной конструкции по сравнению с выполненной сваркой плавлением;

- возможность получения качественных швов на сплавах, которые чувствительны к образованию горячих трещин при сварке плавлением;

- отсутствие необходимости в сварочных материалах;

- возможность получения соединений во всех пространственных положениях.

Основные недостатки СТП:

- применение вводных и выводных планок;

- металлоемкая и жесткая технологическая оснастка;

- образование отверстия в конце шва.

/Макс Босерман, naukatehnika.com/

Курганец пиндосской АССР

завидуй молча